日本語

日本語 English

English

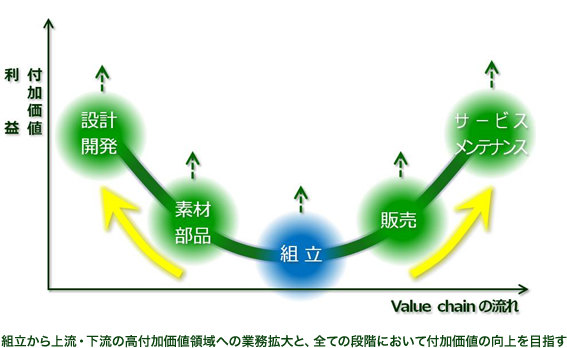

ものづくりの流れには設計・開発から販売・アフターサービスまでいくつもの段階があります。1988年に創立した長浜キヤノンは生産会社として組立を中心事業としてきた会社です。生産革新発祥の地としてキヤノングループの中でも先陣を切り、画期的な生産方法を取り入れてきました。また、近年ではその技術力を活かし付加価値の高い上流・下流のフェーズに事業を拡大するとともに、組立を含めた全フェーズでの付加価値向上を目指しています。ここではその一部を紹介します。

1998年、長浜キヤノン(株)はキヤノングループの他の工場に先駆けて生産革新活動に着手しました。当時は自動倉庫システムや大型ベルトコンベアによる少品種大量生産が主流でしたが、近い将来、ユーザーニーズの多様化が進み、多品種少量生産へ移行することを見据え、生産変動に対応しやすいセル生産方式に転換すると同時に、知恵テク・からくりと呼ばれる、工夫を凝らした安価な治工具を設計・製作し、大幅な生産コスト削減やリードタイム短縮に成功しました。長浜キヤノンの生産革新活動の成功を受け、海外を含むキヤノングループ全ての工場が生産革新活動に追随し、グループ全体として莫大な成果を挙げました。長浜キヤノンは生産革新発祥の地として、これからもキヤノングループの生産革新をリードし続けていきます。

1998年から始まった生産革新では、知恵テク・からくりと呼ばれる工夫を凝らした安価な治工具によって人生産性を大きく向上させることができました。しかし工場内の多くが自動機生産になった今、その技術を活かし、自動機ラインと知恵テク・からくりを融合させたハイブリッド自動機の開発に力を入れています。これは信頼性・耐久性の必要な基幹部分はロボットをはじめとする本格的自動機仕様とし、部品の取り出しや整列部分には安価な知恵テク・からくりを採用することで、自動機全体のコストを抑制しようというものです。 我々はこの技術を進化させることで、さらなる原価低減を実現し、ものづくりの日本回帰を加速していきます。

試作段階で発生する製品上の問題点をあらかじめ予測し解決するCAE(Computer Aided Engineering)という設計・開発手法があります。このCAEは試作レスを実現する開発シミュレーション技術として、キヤノンブランド製品開発の多くを担当するキヤノン株式会社で近年取り入れられたものです。この技術には開発期間の短縮やコストの削減効果があると考えれており、新たな設計・開発方法として期待されています。

そして長浜キヤノンは、キヤノングループ周辺機器事業系列のグループ会社として初めて、キヤノンの製品開発におけるCAE業務の一部を担当することになりました。これは多くの社員がキヤノンへと出向し、設計・開発段階での経験を積んだ成果とも言え、出向先で培った知識や経験・技術力を活かして長浜で事業を立ち上げています。

長浜キヤノンでは部品・製品の搬送にAGV(Automatic Guided Vehicles)と呼ばれる無人搬送車を活用し、搬送の自動化を推進しています。また、より効果的に活用できるよう、持ち前の技術力で工夫しています。例えば、従来は工場の棟間・階間では人の手による搬送が必要でしたが、エレベータにセンサーと自動ボタン押し機を取り付ける等の改良を施し、AGVが自力で棟間・階間を移動できるようになりました。また、工場を走る全AGVの搬送を管理できるAGV集中管理システムを作り上げ、全体最適な搬送を実現しています。